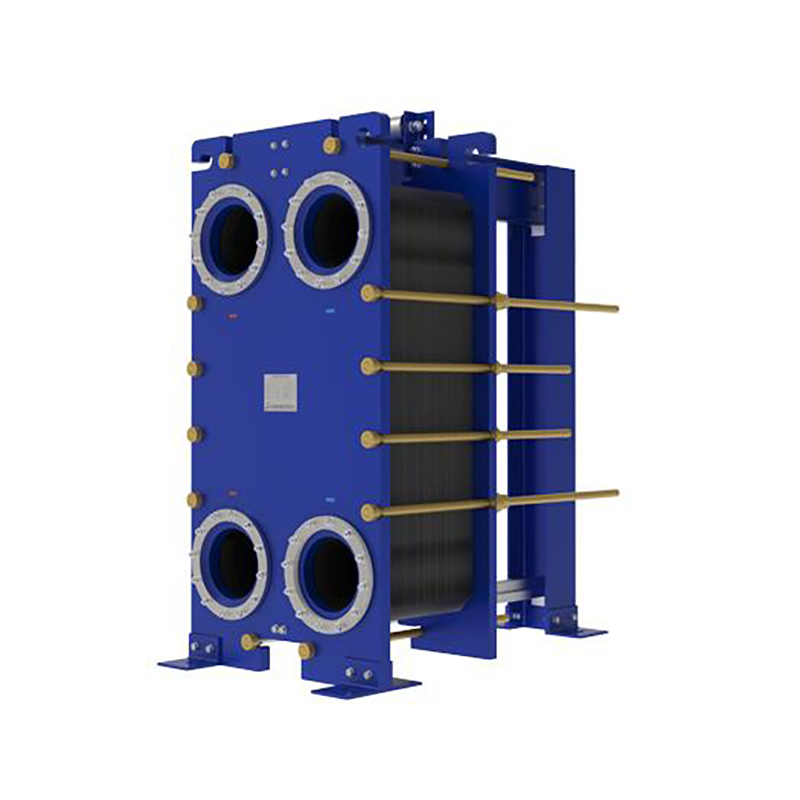

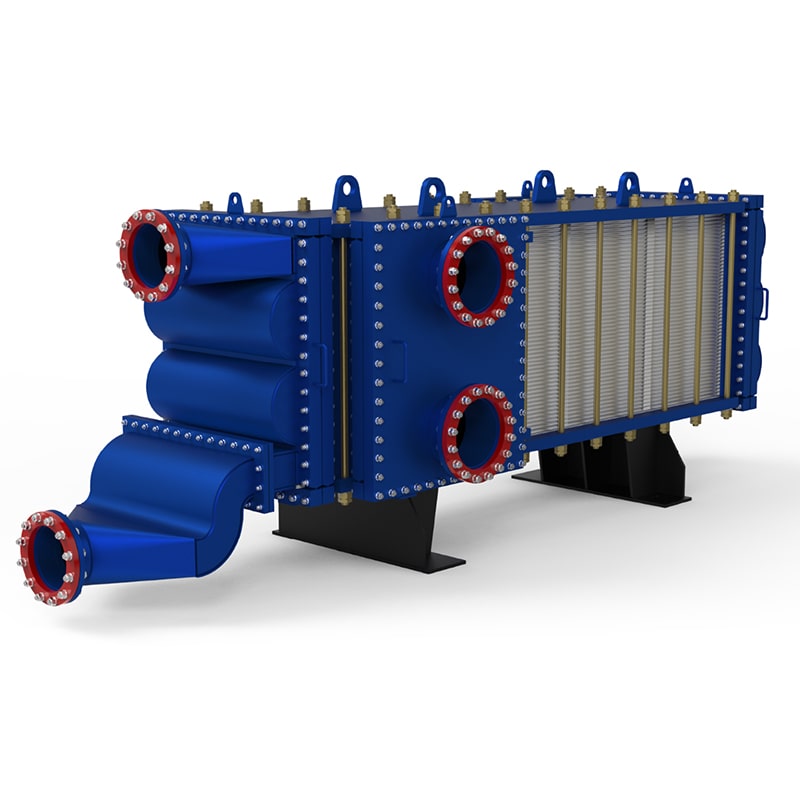

مبادلات حرارية من كتلة الكربون كحل للمواد الكيميائية العدوانية

أمبادل حراري من كتلة الكربونيوفر حلاً رائدًا لإدارة المواد الكيميائية العدوانية.

تتميز مادتها بمقاومة استثنائية للتآكل وموصلية حرارية عالية. هذه الخصائص الفريدة تجعلها مثالية للبيئات القاسية، بما في ذلك معالجة حمض الهيدروكلوريك وحمض الكبريتيك، حيث غالبًا ما تفشل المواد الأخرى.

لماذا تتفوق كتلة الكربون في البيئات المسببة للتآكل

كتلة كربونيةمبادل حرارييزدهر في البيئات الكيميائية القاسية بفضل ميزتين أساسيتين. خموله الكيميائي يوفر حماية لا مثيل لها ضد التآكل. قاعدته الجرافيتية توفر قدرة ممتازة على نقل الحرارة. تجتمع هذه العوامل لتُنتج حلاً فعالاً وموثوقًا للغاية.

مقاومة لا مثيل لها للتآكل

الجرافيت مادة خاملة بطبيعتها، ولا تتفاعل مع معظم المواد الكيميائية العدوانية. هذه الخاصية تمنحه ميزة كبيرة على السبائك المعدنية، التي غالبًا ما تتآكل أو تتشقق أو تتلف تمامًا عند تعرضها لمواد معينة. تتضمن العديد من العمليات الصناعية مواد كيميائية شديدة التدمير للمعدات القياسية.

تشمل الأسباب الشائعة التي تؤدي إلى تدهور الأسطح المعدنية ما يلي:

الأحماض

المركبات المكلورة

السوائل المتبخرة

ملحوظة:يُسرّع وجود أيونات مثل الكلوريدات والكبريتات، إلى جانب مستويات الرقم الهيدروجيني العالية، من تحلل المعادن. مقاومة الكربون الطبيعية لهذه العوامل تجعله الخيار الأمثل للعمليات التي تتضمن حمض الهيدروكلوريك وحمض الكبريتيك وغيرها من الوسائط الصعبة.

أداء حراري متفوق

لا تُجدي مقاومة التآكل الفعالة إلا إذا كانت المعدات قادرة على نقل الحرارة بكفاءة. يتميز الجرافيت، المكون الرئيسي لكتل الكربون، بموصلية حرارية ممتازة. تتفوق هذه الخاصية غالبًا على العديد من المعادن المقاومة للتآكل، مما يسمح بالتحكم السريع والفعال في درجة الحرارة.

يُحسّن المُصنّعون الخصائص الطبيعية للجرافيت من خلال التشريب. تتضمن هذه العملية ملء مسام الجرافيت براتنجات مُطوّرة. على سبيل المثال، تستخدم بعض التصاميم طبقة سفلية من الجرافيت مُشبّعة براتنج فينولي خاص. تُعزّز هذه المعالجة متانة المادة وتسمح لها بتحمّل درجات الحرارة العالية دون تدهور. يُحدّد نوع التشريب المُحدّد حدود تشغيل المُبادِل.

توفر درجات الجرافيت المختلفة أداءً مصممًا خصيصًا لتطبيقات محددة.

| درجة الجرافيت | نوع التشريب | درجة الحرارة القصوى |

|---|---|---|

| BS (مبثوق) | راتنج الفينولي | 220 درجة مئوية (428 درجة فهرنهايت) |

| XBS (متوازن الضغط) | راتنج الفينولي | 220 درجة مئوية (428 درجة فهرنهايت) |

| XTH (متساوي الضغط) | راتنج PTFE | 250 درجة مئوية (482 درجة فهرنهايت) |

| XC (متساوي الضغط) | راتنج الكربون | 430 درجة مئوية (806 درجة فهرنهايت) |

إن هذا الجمع بين الموصلية الحرارية العالية ومقاومة درجات الحرارة المذهلة يجعل المبادل الحراري المصنوع من كتلة الكربون أداة قوية وفعالة لأكثر مهام إدارة الحرارة تطلبًا.

فهم حدود المبادل الحراري المصنوع من كتلة الكربون

في حين أن كتلة الكربونمبادل حراريتقدم هذه المادة أداءً ممتازًا، لذا يجب على المشغلين فهم قيودها الجوهرية لضمان تشغيل آمن وفعال. وتتعلق العيوب الرئيسية لهذه المادة بخصائصها الفيزيائية وتعقيدات صيانتها. ويُعد إدراك هذه التحديات الخطوة الأولى نحو تطبيق حلول حديثة تُخفف من وطأتها.

شيخوخة المواد وهشاشتها

الجرافيت مادة سيراميكية، وهذا يمنحه مقاومة كيميائية ممتازة، ولكنه في الوقت نفسه يجعله هشًا بطبيعته. على عكس المعادن التي تنحني أو تتشوه تحت الضغط، فإن الجرافيت قابل للكسر. وتزداد هذه الهشاشة أهمية مع تقدم عمر المادة. تتحلل الراتنجات الفينولية المستخدمة في تشريب الجرافيت بمرور الوقت بسبب الدورة الحرارية والإجهاد التشغيلي المستمر.

تُقلل عملية التقادم هذه من متانة المادة وتجعلها أكثر عرضة للتلف. يمكن أن يتجاوز عمر الخدمة للوحدة المُشغّلة بشكل صحيح 15-20 عامًا. ومع ذلك، فإن عمر التشغيل الأقل من ثماني سنوات غالبًا ما يُشير إلى ضرورة البحث عن مواد أو تصاميم بديلة. أكثر الأعطال شيوعًا هو كسر الأنبوب، والذي ينتج عن مزيج من تقادم الراتنج وتحميل التعب الناتج عن اهتزازات التشغيل.

تحديات الصيانة والإصلاح

تُعقّد طبيعة الجرافيت الهشة إجراءات الصيانة والإصلاح. غالبًا ما تكون طرق الإصلاح التقليدية صعبة وتستغرق وقتًا طويلاً وتتطلب خبرة متخصصة.

يُعد إصلاح أنبوب تالف بتصميم أنبوب أسمنتي تقليدي مهمةً جسيمة. وغالبًا ما يتطلب إعادة الوحدة بأكملها إلى الشركة المصنعة، مما يؤدي إلى توقف طويل وخسائر إنتاجية كبيرة. 🚧

تُعدّ عمليات التفتيش الدورية بالغة الأهمية لتحديد المشاكل المحتملة قبل أن تؤدي إلى عطل كارثي. وينبغي على فرق الصيانة البحث عن علامات محددة لتدهور المواد.

| قضية مشتركة | وصف |

|---|---|

| التلوث والتقشر | يؤدي تراكم المواد على أسطح الأنابيب إلى تقليل الكفاءة الحرارية وقد يعيق التدفق. |

| تسربات الأنابيب والشقوق | يمكن أن تؤدي هذه العيوب، الناتجة عن التعب أو الصدمة الحرارية، إلى التلوث المتبادل للسوائل. |

| تآكل | يؤدي التآكل الميكانيكي إلى ترقق جدران الأنابيب، وخاصة في المناطق ذات الاضطرابات السائلة العالية. |

| الأضرار الميكانيكية | يمكن أن تؤدي التأثيرات المادية إلى حدوث خدوش أو تشوهات، مما يؤدي إلى فشل الختم أو سوء توزيع السوائل. |

بالإضافة إلى عمليات الفحص البصري، ينبغي على المشغلين الانتباه أيضًا إلى الإشارات الحسية التي قد تشير إلى وجود مشكلة. قد تشير هذه الإشارات إلى وجود خلل في المبادل الحراري يتطلب تدخلاً فوريًا.

أصوات غير عادية:يمكن أن تشير الأصوات المتقطعة أو المتناثرة إلى وجود شقوق أو إجهاد ناتج عن التمدد الحراري.

روائح غريبة:قد تشير الروائح الكريهة، مثل رائحة الفورمالديهايد، إلى تدهور الراتينج.

التآكل المرئي:قد يشير تغير اللون أو التآكل الموجود على المكونات المعدنية المتصلة إلى وجود تسرب.

انخفاض الأداء:إن دورات التسخين الأطول أو عدم القدرة على الوصول إلى درجات الحرارة المستهدفة تشير إلى انخفاض الكفاءة، ربما بسبب التلوث أو التسربات الداخلية.

الابتكارات في تصميم المبادلات الحرارية الحديثة

قام المهندسون بتطوير تصميمات جديدة للتغلب على القيود التقليدية لكتلة الكربونالمبادلات الحراريةتُركز هذه التطورات على تحسين الموثوقية، وتبسيط الصيانة، وإطالة عمر المعدات. ويمكن للابتكارات الحديثة في أنماط التدفق وأنظمة التحكم أن تُحسّن كفاءة الطاقة بنسبة 15-30% مقارنةً بالتصاميم القديمة، مما يُحقق وفورات كبيرة في تكاليف التشغيل.

تقنية متقدمة لختم الحلقات الدائرية

تستبدل التصاميم الحديثة الأنابيب الأسمنتية بنظام إغلاق متطور بحلقة مطاطية دائرية. تُعد هذه التقنية تحسينًا كبيرًا في منع التسربات وتبسيط الإصلاحات. في هذه الأنظمة، يُغلق كل أنبوب جرافيت على حدة بحلقة مطاطية دائرية عالية الأداء.

تحافظ مرونة الحلقة الدائرية على سد متين ومضاد للتسرب حتى مع أي اهتزازات طفيفة ناتجة عن اهتزازات أو تغيرات في درجة الحرارة. وهذه ميزة مهمة مقارنةً بالسدادات التقليدية الصلبة التي قد تتعطل تحت ضغط التشغيل.

يُعد اختيار مادة الحلقة الدائرية (O-ring) أمرًا بالغ الأهمية لضمان التوافق الكيميائي والأداء طويل الأمد. أما في التطبيقات شديدة التآكل، فيستخدم المصنعون مواد متخصصة.

تضمن هذه المواد أن يحافظ الختم على سلامته، مما يمنع التسربات وتكاليف التوقف الباهظة.

استبدال الأنابيب بشكل مبسط في الموقع

يُسهّل الانتقال إلى حلقات الختم الدائرية الصيانة بشكل كبير. ولأن الأنابيب ليست مُثبّتة بشكل دائم في الكتلة، يُمكن استبدال الأنبوب التالف بشكل فردي. يُحوّل هذا الابتكار الإصلاحات الكبيرة إلى صيانة روتينية.

يمكن للفنيين إجراء عملية الاستبدال مباشرةً في الموقع، وهي عملية تستغرق عادةً من عدة ساعات إلى بضعة أيام. هذا يُغني عن إعادة شحن الوحدة كاملةً إلى الشركة المُصنِّعة. فوائد هذه العملية المُبسَّطة كبيرة، إذ تُحقِّق عائدًا سريعًا على الاستثمار. تُظهر دراسات الحالة أن التصاميم الحديثة تُمكِّن من زيادة متوسط الوقت بين تسريبات الأنابيب بمقدار ستة أضعاف، وتوفير أكثر من مليوني دولار سنويًا بفضل تقليل تكاليف الصيانة وتجنب خسائر الإنتاج.

بدائل المواد عالية الأداء

في حين تُقدم تصاميم الجرافيت الحديثة تحسينات كبيرة، إلا أن بعض التطبيقات تتطلب أداءً أعلى. وقد طوّر المهندسون مواد أنابيب بديلة يُمكن دمجها في مبادلات حرارية من كتلة الكربون. تُوفر هذه المواد خصائص متخصصة لظروف التشغيل الأكثر قسوة.

كربيد السيليكون (SiC) للمقاومة الشاملة

يُمثل كربيد السيليكون (SiC) ترقيةً ممتازةً لأنابيب المبادلات الحرارية. فهو يوفر مقاومةً كيميائيةً شبه شاملة وقوةً ميكانيكيةً فائقة. يُعدّ كربيد السيليكون من أصلب المواد المتاحة، ولا يتفوق عليه سوى الماس وكربيد البورون. تُوفّر هذه الصلابة الفائقة مقاومةً ممتازةً للتآكل والتلف.

من أهم مزايا كربيد السيليكون قدرته على مقاومة المواد الكيميائية التي تهاجم المواد الأخرى. وهو السيراميك الوحيد الذي لا يتآكل بحمض الهيدروفلوريك، وهو مادة شديدة العدوانية.

رغم أن أنابيب SiC أغلى من الجرافيت، إلا أن متانتها الفائقة تُبرر تكلفتها في التطبيقات الصعبة. فمقاومتها الاستثنائية للصدمات الحرارية تُمكّنها من تحمل التغيرات السريعة في درجات الحرارة دون تكسر.

| مادة تآكلية | درجة حرارة | معدل التآكل (مم/سنة) |

|---|---|---|

| 54% حمض الهيدروفلوريك | 25 درجة مئوية (77 درجة فهرنهايت) | 0.0002 |

| 10% HF وحمض النيتريك | 120 درجة مئوية (248 درجة فهرنهايت) | 0.0040 |

هذا المزيج من الخصائص يجعل كربيد السيليكون خيارًا مثاليًا للعمليات التي تُعدّ فيها الموثوقية أمرًا بالغ الأهمية. كما توفر معادن أخرى عالية الأداء، مثل التيتانيوم والهاستيلوي، مقاومة ممتازة للتآكل، ولكنها قد لا تُضاهي أداء كربيد السيليكون في هذا الطيف الكيميائي الواسع.

مركبات PPS-GR لتحسين اللدونة

PPS-GR مادة مركبة مبتكرة تُعالج نقطة الضعف الرئيسية للجرافيت: الهشاشة. تجمع هذه المادة بين كبريتيد البوليفينيلين (PPS) والجرافيت الخاص (GR). يحافظ الأنبوب المركب الناتج على أداء حراري جيد ومقاومة كيميائية عالية، مع اكتساب مرونة عالية.

تجعل مصفوفة بوليمر PPS الأنابيب أقل هشاشةً وأكثر مقاومةً للصدمات والاهتزازات الميكانيكية. هذه المتانة المُحسّنة تُقلل من خطر كسر الأنابيب أثناء التشغيل أو الصيانة. يمكن لأنابيب PPS-GR العمل بشكل مستمر في درجات حرارة تصل إلى 220 درجة مئوية (425 درجة فهرنهايت)، مما يجعلها مناسبةً للعديد من تطبيقات المعالجة الكيميائية. تُوفر هذه المادة بديلاً متينًا وموثوقًا به للبيئات التي يُشكل فيها خطر التلف الميكانيكي مصدر قلق.

تواجه تصاميم المبادلات الحرارية التقليدية المصنوعة من كتلة الكربون قيودًا بسبب تقادم المواد وصعوبة الصيانة. أما الابتكارات الحديثة، مثل حلقات الختم الدائرية والمواد المتطورة، فتعزز الموثوقية وتُبسّط عمليات الإصلاح. تتماشى هذه التطورات مع توجهات الصناعة نحو المعدات عالية الكفاءة، مما يجعل المبادل الحراري المصنوع من كتلة الكربون حلاً أكثر متانة وفعالية من حيث التكلفة للتطبيقات المتطلبة.

التعليمات

ما هي الفائدة الرئيسية للمبادل الحراري المصنوع من كتلة الكربون؟

تتميز مادة الجرافيت بمقاومة ممتازة للتآكل ضد المواد الكيميائية العدوانية. هذه الخاصية تجعلها مثالية للعمليات الصناعية القاسية التي غالبًا ما تفشل فيها المعادن.

هل هناك أي سلبيات لاستخدام الجرافيت؟

نعم، الجرافيت هشّ وقابل للكسر تحت الضغط. كما أن المادة تتقدم في العمر مع مرور الوقت، مما قد يقلل من قوتها ويؤدي إلى صعوبات في صيانتها.

كيف تساهم التصاميم الحديثة في تحسين الموثوقية؟

تستخدم التصاميم الجديدة حلقات مانعة للتسرب على شكل حرف O بدلاً من الأسمنت. تُبسّط هذه التقنية استبدال الأنابيب وتُنتج ختمًا أكثر متانة ومانعًا للتسرب لتحسين الأداء التشغيلي.