الدليل الشامل لعام ٢٠٢٥ لألواح المبادلات الحرارية الصناعية

كيف تعمل لوحات المبادل الحراري؟

تنبع فعالية المبادل الحراري من التفاعل المتطور بين مكوناته الأساسية. يقوم المهندسون برص سلسلة من الصفائح المعدنية الرقيقة المضغوطة لتشكيل حزمة صفائح. يُنشئ هذا التجميع شبكة من القنوات المتوازية لتدفق السوائل عبرها، مما يُسهّل التبادل الحراري بكفاءة.

مجموعة اللوحة والحشية

تُعد مجموعة الصفيحة والحشية الحاجز الرئيسي الذي يمنع التلوث المتبادل للسوائل. تُبطّن الحشيات حافة كل منها.لوحة المبادل الحراريمما يُنشئ سدًا محكمًا لكل وسط سائل. يتضمن هذا التصميم أيضًا فراغات مُهَوَّأة بين الحشيات، مما يضمن نقاء كل تيار من السوائل. في التطبيقات التي تتطلب أقصى درجات السلامة، مثل معالجة الأغذية أو المستحضرات الصيدلانية، تُوفر الصفائح مزدوجة الجدار طبقة حماية إضافية. يستخدم هذا التصميم صفيحتين بين قنوات السوائل. يسمح أي تسرب في أحد الصفيحتين للسائل بالتسرب إلى الغلاف الجوي بدلًا من اختلاطه بالسائل الآخر.

ديناميكيات تدفق السوائل

تحقق المبادلات الحرارية كفاءة عالية من خلال أنماط تدفق محددة. عادةً، تتحرك السوائل الساخنة والباردة في اتجاهين متعاكسين في نظام تدفق معاكس للتيار. يتدفق السائل الساخن عبر قناة واحدة، بينما يتدفق السائل البارد عبر القناة المجاورة. تحافظ هذه الديناميكية على فرق كبير في درجة الحرارة على طول اللوحة. يُعزز التدرج الحراري الثابت معدل انتقال الحرارة بين السائلين.

دور التموجات

تؤدي الأنماط المضغوطة على الصفائح، والمعروفة بالتموجات، وظيفتين أساسيتين. فهي توفر صلابة هيكلية وتُحدث اضطرابًا في تدفق السائل. يُحدث هذا الاضطراب خللًا في الطبقة الحدودية للسائل، مما يزيد بشكل كبير من كفاءة نقل الحرارة.

·زاوية شيفرون:زاوية نمط الشيفورن (على شكل حرف V) هي المعلمة الأكثر تأثيرًا في التصميم.

·لوحات H:تتميز هذه الصفائح بزاوية شيفرون منفرجة (غير حادة). تُحدث هذه الصفائح نقلًا حراريًا عاليًا، ولكنها تُسبب أيضًا انخفاضًا أكبر في الضغط.

·لوحات L:تستخدم هذه الصفائح زاوية شيفرون حادة. فهي تُنتج انخفاضًا أقل في الضغط على حساب انخفاض الكفاءة الحرارية.

الأنواع الرئيسية لتجميعات صفائح المبادل الحراري

تُحدد طريقة تجميع المبادل الحراري قدراته التشغيلية، ومتطلبات صيانته، وملاءمته لمهام صناعية محددة. يختار المهندسون من بين أربعة أنواع رئيسية من التجميع، يوفر كل منها توازنًا مميزًا بين الأداء والمتانة والمرونة.

مُحاطة بحشية (PHE)

تُمثل المبادلات الحرارية ذات الصفائح المُحاطة بالحشية (PHEs) التصميم الأكثر مرونة. في هذا التجميع، تُضغط سلسلة من الصفائح المعدنية داخل إطار متين. تُركب الحشيات المرنة في الأخاديد على طول حافة كل صفيحة، مما يُشكل إحكامًا مُحكمًا ويوجه السائلين إلى قنوات متناوبة. يُتيح هذا التصميم سهولة الفك والتنظيف والفحص وتعديل السعة عن طريق إضافة أو إزالة الصفائح.

ومع ذلك، فإن الحشيات نفسها تحدد الحدود التشغيلية.

ملحوظة:صُممت عوازل PHE المُحاطة بحشوات لظروف معتدلة. تعمل عادةً عند ضغوط أقل من 1.6 ميجا باسكال (232 رطل/بوصة مربعة) ودرجات حرارة أقل من 150 درجة مئوية (302 درجة فهرنهايت). تُحدد مادة الحشوة المُحددة، مثل EPDM أو Viton، أقصى مقاومة للحرارة.

قدرتها على التكيف تجعلها حجر الزاوية في العديد من القطاعات. تشمل تطبيقاتها الشائعة ما يلي:

·تكييف الهواء والتدفئة:يتم استخدامه للتدفئة والتبريد وتسخين المياه المنزلية.

·المأكولات والمشروبات:ضروري للبسترة وتبريد المنتجات ومهام التدفئة أو التبريد العامة.

·توليد الطاقة:يتم استخدامه لتبريد زيت التشحيم واستعادة الحرارة من غازات العادم.

·العمليات الصناعية:يتم تطبيقه في الصناعات الكيميائية والصيدلانية والبحرية لمجموعة واسعة من المهام الحرارية.

ملحومة (BPHE)

تُقدم المبادلات الحرارية ذات الصفائح الملحومة (BPHEs) حلاً مدمجًا وعالي الكفاءة. يُغني هذا التصميم عن استخدام الحشيات والإطارات. عوضًا عن ذلك، تُربط كومة من صفائح الفولاذ المقاوم للصدأ معًا بشكل دائم في فرن تفريغ باستخدام مادة لحام، عادةً ما تكون من النحاس أو النيكل. والنتيجة وحدة صلبة محكمة الغلق، خفيفة الوزن ومتينة للغاية.

تُنتج عملية اللحام وحدةً واحدةً مقاومةً للضغط، قادرةً على تحمّل تقلباتٍ كبيرةٍ في درجات الحرارة والضغط. ويؤثر اختيار مادة اللحام بشكلٍ مباشرٍ على متانتها في بيئاتٍ مختلفة.

| سبيكة اللحام | قوة المفاصل | مقاومة التآكل والأكسدة |

|---|---|---|

| النيكل | قوة استثنائية للتطبيقات ذات الضغوط العالية ودرجات الحرارة العالية. | مقاومة فائقة للأكسدة والتآكل الكيميائي. |

| نحاس | قوة ممتازة للخدمة في درجات الحرارة المعتدلة. | فعالة ولكن قد تتطلب الحماية في البيئات المسببة للتآكل. |

هذا التصميم المتين الذي لا يحتاج إلى صيانة يجعل BPHEs مثالية للتطبيقات التي تتطلب موثوقية ومساحة صغيرة. تُستخدم على نطاق واسع في:

·المكثفات أو المبخرات أو الموفرات في أنظمة التدفئة والتهوية وتكييف الهواء والتبريد.

·السخانات والمبردات في شبكات الطاقة المركزية.

·المكونات في أنظمة التدفئة واستعادة الحرارة الهيدروليكية.

·وحدات التبريد للسيارات الكهربائية ومراكز البيانات.

ملحومة (WPHE)

المبادلات الحرارية ذات الصفائح الملحومةتوفر ألواح WPHE (الصفائح المموجة) أقصى درجات المتانة للبيئات الصناعية الأكثر تطلبًا. في هذا التكوين، تُلحم الصفائح المموجة معًا لتشكيل حزمة ألواح آمنة. هذا التصميم الخالي من الحشيات يمنع خطر التسرب الناتج عن تلف الحشيات، مما يجعلها موثوقة للغاية للتعامل مع السوائل شديدة الصلابة، والضغوط العالية، ودرجات الحرارة القصوى.

تجمع مبادلات WPHE بين الكفاءة الحرارية العالية لتصميم الصفائح ومتانة المبادلات التقليدية ذات الغلاف والأنبوب. يوفر هذا التصميم العديد من المزايا الرئيسية للمعالجة الكيميائية عالية الضغط وغيرها من الصناعات الثقيلة مثل النفط والغاز أو توليد الطاقة. يضمن الهيكل الملحوم عمرًا تشغيليًا أطول من خلال إزالة نقطة التآكل الشائعة. ويمكن تشغيلها بكفاءة عالية عند ضغوط أعلى من نظيراتها ذات الحشيات، حيث تصل غالبًا إلى 30 بارًا، مقارنةً بحد 25 بار للعديد من مبادلات PHE.

شبه ملحومة

تُقدم المبادلات الحرارية شبه الملحومة حلاً هجينًا ذكيًا يجمع بين مزايا كل من التصميم الملحوم والمصمم بحشوات. يستخدم هذا التجميع "كاسيتات"، حيث يتم لحام لوحين متجاورين معًا بالليزر. ثم تُرص هذه الكاسيتات الملحومة وتُغلق بحشوات تقليدية.

يؤدي هذا الهيكل الفريد إلى إنشاء نوعين مختلفين من القنوات:

قناة ملحومة:هذا الجانب مغلق بالكامل ويحتوي على سائل عدواني أو تآكلي أو عالي الضغط.

قناة مغلفة:يحتوي هذا الجانب على سائل أقل طلبًا ويمكن فتحه للتنظيف والصيانة.

يحمي هذا التصميم الحشيات من العوامل القاسية، مما يزيد من عمر المعدات وموثوقيتها في الظروف الصعبة. كما يسمح للوحة المبادل الحراري شبه الملحومة بتحمل ضغوط ودرجات حرارة أعلى من الوحدة المغلفة بالكامل بالحشيات، مع الحفاظ على قابلية الصيانة. هذا يجعلها الخيار الأمثل للتطبيقات المتخصصة، وخاصةً في أنظمة التبريد بالأمونيا حيث تعمل كمكثفات ومبخرات ومبردات زيت. كما أنها مستخدمة على نطاق واسع في الصناعات الكيميائية والبتروكيماوية ومعالجة المعادن.

فهم مواد الصفائح وأدوارها

مادة منلوحة المبادل الحرارييتحكم هذا العامل بشكل مباشر في أدائه وعمره الافتراضي وملاءمته لعملية صناعية محددة. يختار المهندسون المواد بناءً على توازن دقيق بين مقاومة التآكل والتوصيل الحراري والقوة الميكانيكية والتكلفة.

الفولاذ المقاوم للصدأ (304/316)

يُعد الفولاذ المقاوم للصدأ المادة الأكثر استخدامًا نظرًا لمزيجه الممتاز من القوة ومقاومة التآكل والقيمة. ويُقدم النوعان الأكثر شيوعًا مزايا مميزة.

الفولاذ المقاوم للصدأ 304:توفر هذه الدرجة مقاومة جيدة للتآكل للتطبيقات العامة التي تشمل الماء ومنتجات الأغذية والمواد الكيميائية الخفيفة.

الفولاذ المقاوم للصدأ 316:يحتوي هذا الصنف على الموليبدينوم المضاف. يعزز هذا العنصر بشكل كبير مناعته ضد الكلوريدات والأحماض، مما يجعله أساسيًا للتطبيقات البحرية، والمعالجة الكيميائية، والبيئات التي تحتوي على غاز الكلوريد المسبب للتآكل.

في حين أن 316 متفوق بشكل عام في الظروف الحمضية، فإن 304 يمكن أن يتفوق عليه في البيئات المؤكسدة للغاية مع محتوى هالوجين منخفض للغاية.

التيتانيوم

يُخصّص المهندسون التيتانيوم للتطبيقات التي تنطوي على سوائل شديدة التآكل، وخاصةً مياه البحر والمحلول الملحي والكلور. فمقاومته الاستثنائية للتآكل الأيوني الناتج عن درجات الحرارة العالية تمنع الضرر الشديد الذي تتعرض له المعادن الأخرى في البيئات البحرية. وهذا ما يجعله المادة المُفضّلة لتحلية مياه البحر وأنظمة تبريد محطات الطاقة الساحلية.

على الرغم من أن الاستثمار الأولي للتيتانيوم أعلى بكثير من الاستثمار الأولي للفولاذ المقاوم للصدأ، إلا أن متانته الفائقة تُطيل عمره التشغيلي. هذا العمر الطويل يُقلل من تكاليف الصيانة والاستبدال طويلة الأمد في البيئات القاسية.

سبائك النيكل (هاستيلوي، إنكولوي)

في البيئات الصناعية الأكثر قسوة، توفر سبائك النيكل مثل هاستيلوي وإنكولوي مقاومة كيميائية لا مثيل لها. صُممت هذه المواد لتتحمل الوسائط العدوانية التي قد تُدمر الفولاذ المقاوم للصدأ أو حتى التيتانيوم بسرعة. وهي ضرورية للعمليات التي تتضمن:

·أحماض الكبريتيك والهيدروكلوريك المركزة

·حمض الفوسفوريك "العملية الرطبة"

·أملاح الفلورايد الساخنة

· التشقق الإجهادي الناتج عن الكلوريد

وتضمن قوتها الموثوقية التشغيلية في أقسى التطبيقات الكيميائية والبتروكيماوية ومعالجة النفايات.

ألواح متخصصة للسوائل الصناعية الصعبة

غالبًا ما تواجه المبادلات الحرارية القياسية صعوبة في التعامل مع السوائل الصناعية المعقدة. تتطلب العمليات التي تتضمن الملاط أو اللب أو السوائل اللزجةتصاميم لوحات متخصصةلمنع الانسدادات وضمان تشغيل موثوق. يبتكر المهندسون حلولاً مخصصة باستخدام مواد مقاومة للتآكل وهندسة قنوات مُحسّنة للتعامل مع هذه التطبيقات الصعبة.

التعامل مع السوائل المحملة بالجسيمات

تتطلب السوائل التي تحتوي على مواد صلبة عالقة أو بلورات أو جسيمات صفائح ذات قنوات تدفق فريدة. صُممت الصفائح واسعة الفجوات، المعروفة أيضًا باسم صفائح التدفق الحر، خصيصًا لهذه الظروف. يتضمن تصميمها عدة ميزات رئيسية لمنع التلوث والانسدادات:

·القنوات الواسعة:يمكن أن تصل المسافة بين اللوحات إلى 6-16 ملم، مما يسمح للسوائل الغنية بالمواد الصلبة بالمرور بسلاسة.

·نقاط الاتصال المخفضة:نمط تموج خاص يشبه الموجة يقلل من التلامس بين الصفائح، مما يخلق مسارًا سلسًا يمنع الجسيمات من الالتصاق.

·تدفق سلس:يضمن هذا التصميم تحرك السوائل دون ركود أو مناطق ميتة، والتي تعد من الأسباب الشائعة للانسدادات.

إدارة السوائل اللزجة والليفية

غالبًا ما تتعامل صناعات مثل اللب والورق، وتجهيز الأغذية، ومعالجة مياه الصرف الصحي مع وسائط لزجة أو ليفية. تُعد تصميمات الصفائح ذات التدفق الحر أساسية لهذه التطبيقات. تستوعب القنوات الأوسع والخالية من العوائق السوائل السميكة والمواد عالية الألياف. يسمح هذا التكوين بمرور السوائل دون انقطاع، مما يقلل من انخفاض الضغط ويمنع الانسداد الذي يُصيب تصميمات الصفائح القياسية. حتى الوسائط التي تحتوي على ألياف لب تصل إلى 10% يمكنها التدفق بكفاءة عبر هذه القنوات المتخصصة.

مبادئ التصميم للموثوقية

يتبع المهندسون مبادئ صارمة لتعزيز موثوقية وعمر الصفائح المتخصصة. ويُعد اختيار المادة المناسبة الخطوة الأولى. فاختيار مادة الصفائح المناسبة، مثل الفولاذ المقاوم للصدأ أو التيتانيوم، ومادة الحشية، مثل EPDM أو Viton، يضمن التوافق مع الخصائص الكيميائية للسائل ودرجة حرارته.

ملحوظة:يُعدّ الالتزام بمعايير الصناعة المعمول بها أمرًا بالغ الأهمية. فالامتثال لإرشادات الجمعية الأمريكية للمهندسين الميكانيكيين (ASME) وتوجيه معدات الضغط (PED) يضمن سلامة هيكل المعدات وسلامتها التشغيلية في ظل الظروف الصعبة.

كيفية اختيار اللوحة المناسبة لتطبيقك

يُعد اختيار مجموعة الصفائح المناسبة قرارًا هندسيًا بالغ الأهمية، إذ يؤثر بشكل مباشر على كفاءة النظام وموثوقيته وتكلفة ملكيته الإجمالية. تتطلب هذه العملية تقييمًا منهجيًا لثلاثة مجالات أساسية: المتطلبات التشغيلية للنظام، والطبيعة الكيميائية للسوائل، والتحديات طويلة الأمد للصيانة والتلوث.

تقييم ظروف التشغيل

الخطوة الأولى لاختيار اللوحة هي تحديد المتطلبات الحرارية والهيدروليكية للتطبيق. يجب على المهندسين تحديد درجات حرارة التشغيل والضغوط ومعدلات التدفق بدقة لتحديد الأداء الحراري والحجم المادي اللازمين للوحدة.

الحساب الأساسي هو للحمل الحراري. يُحدد هذا الرقم مساحة السطح المطلوبة لعملية نقل الحرارة. تتبع العملية خطوتين رئيسيتين:

حساب الحمل الحراري (Q):يُحدد المهندسون أولاً إجمالي الحرارة المطلوبة للنقل. تعتمد هذه القيمة على متطلبات العملية، ومعدلات تدفق السوائل، والتغير المطلوب في درجة الحرارة.

حساب مساحة السطح المطلوبة (أ):بعد تحديد الحمل الحراري، يحسب المهندسون مساحة نقل الحرارة اللازمة. وهي المساحة السطحية الكلية للصفائح التي سيحدث فيها التبادل الحراري. وتُحدد هذه المساحة عدد وحجم الصفائح اللازمة للتطبيق.

لضمان تحقيق الوحدة المختارة لهذه الأهداف، من الضروري إجراء تحليل شامل لمعايير النظام. تشمل مؤشرات الأداء الرئيسية ما يلي:

·الأداء الحراري:قم بقياس درجات الحرارة الداخلة والخارجة لكلا الدائرتين السائلتين لحساب الفرق في درجة الحرارة (دلتا-تي).

·معدلات التدفق:التحقق من معدلات التدفق للسوائل الأولية والثانوية باستخدام مقاييس التدفق المعايرة.

·انخفاض الضغط:قم بتثبيت مقاييس الضغط عند منافذ الدخول والخروج لقياس فرق الضغط عبر مسارات السوائل.

·نصيحة احترافية:أثناء التشغيل، يراقب المهندسون انخفاض الضغط عبر المبادل. غالبًا ما يشير انخفاض الضغط الذي يزيد عن 5 رطل/بوصة مربعة إلى مشكلة محتملة، مثل تراكم الأوساخ أو انسداد داخلي، تتطلب التحقيق.

تقييم توافق السوائل

يؤثر التركيب الكيميائي لسوائل العمليات على اختيار مواد الصفائح والحشيات. قد يؤدي اختيار المواد غير الصحيحة إلى تآكل سريع، وتلف الحشيات، وتوقف النظام عن العمل بتكلفة باهظة. يضمن التوافق طول عمر المعدات وسلامتها.

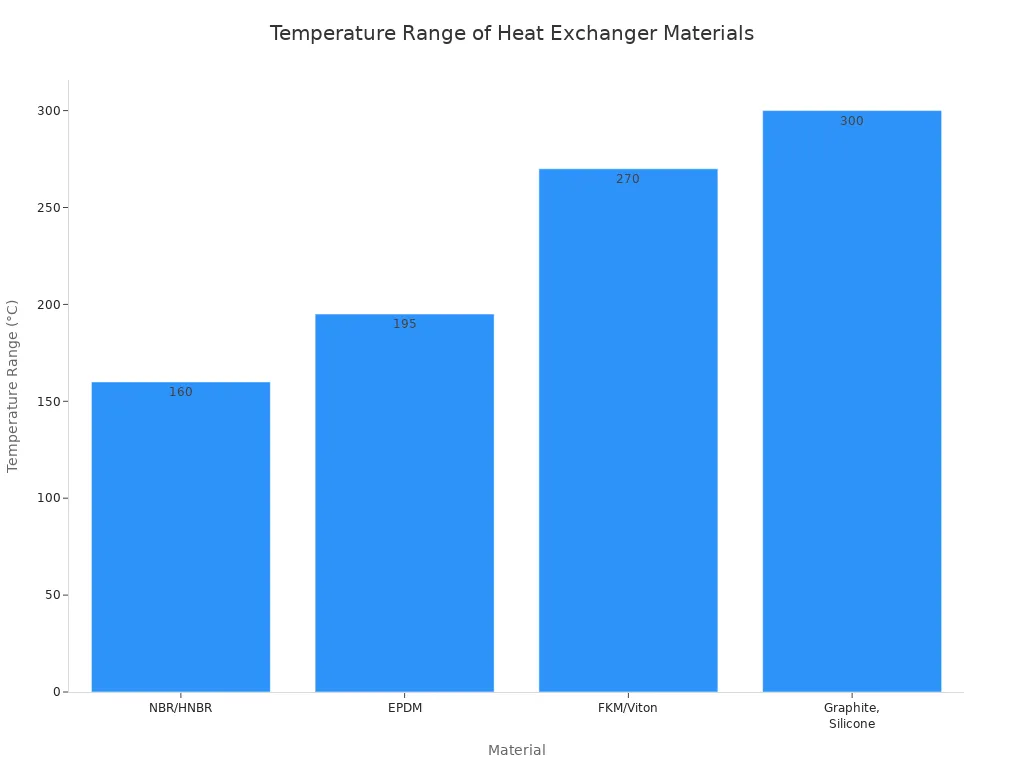

بالنسبة للوحدات المُحاطة بحشية، غالبًا ما يكون اختيار مادة الحشية هو الأهم. يتميز كل مطاط صناعي بمقاومة كيميائية وحرارية محددة.

| مادة | نطاق درجة الحرارة | الأفضل لـ | القيود |

|---|---|---|---|

| NBR/HNBR | -20–140 درجة مئوية | الزيوت والوقود | مقاومة كيميائية منخفضة |

| EPDM | -30–165 درجة مئوية | البخار والماء ومحاليل التنظيف | غير مناسب للزيوت |

| FKM/فيتون | -10–260 درجة مئوية | المواد الكيميائية العدوانية | تكلفة أعلى |

| الجرافيت والسيليكون | حتى 300 درجة مئوية | تطبيقات عالية الحرارة، صالحة للأغذية | التسعير المتخصص |

يُعد نطاق درجة الحرارة التشغيلية عاملاً حاسماً في اختيار المواد، كما يتضح من قدرات الإيلاستومرات المختلفة.

لقد وضعت صناعات محددة أفضل الممارسات لاختيار المواد:

·تكييف الهواء والتبريد:يُعدّ EPDM خيارًا قياسيًا لأنظمة الماء-جليكول. يُنصح باستخدام FKM للأنظمة التي تستخدم مُبرّدات أو زيوت HFO.

·المأكولات والمشروبات:تُستخدم مركبات EPDM الصالحة للأكل والسيليكون عالي الجودة على نطاق واسع. يُستخدم FKM في العمليات التي تتضمن مواد تنظيف كيميائية قوية.

·الكيميائية والبتروكيماوية:تعتبر مادة FKM (الفيتون) وغيرها من المطاطات المتخصصة ضرورية للتعامل مع المواد القاسية المسببة للتآكل بأمان.

مراعاة الصيانة والأوساخ

يُعدّ تراكم الرواسب غير المرغوب فيها على أسطح الصفائح مصدر قلق رئيسي في التبادل الحراري الصناعي. فهو يُضعف الأداء الحراري، ويزيد من انخفاض الضغط، ويتطلب تنظيفًا دوريًا. ويلعب تصميم الصفائح نفسه دورًا هامًا في الحد من تراكم الرواسب.

تُظهر الأبحاث أن توزيع التدفق داخل قنوات الصفائح عاملٌ حاسم. فالصفائح ذات أنماط التموج المختلفة قد تتآكل بمعدلات متفاوتة بشكلٍ كبير، حتى في ظل ظروف تشغيل متطابقة. وقد يُؤدي التصميم غير السليم إلى ظهور مناطق منخفضة السرعة أو راكدة تتراكم فيها الجسيمات والرواسب بسهولة.

على سبيل المثال، أظهرت دراسات تكثف البخار أن صفيحة مبادل حراري بزاوية تموج 60 درجة يمكنها تقليل مساحة السطح المطلوبة بشكل كبير مقارنةً بصفيحة بزاوية 30 درجة، شريطة ألا يكون انخفاض الضغط محدودًا. ومع ذلك، تختلف خصائص التدفق واحتمالية التلوث لكل تصميم. لذلك، يجب على المهندسين اختيار نمط تموج يعزز توزيع التدفق بالتساوي على كامل السطح. يساعد هذا التصميم على الحفاظ على سرعة عالية للسائل، مما يُحدث تأثير تنظيف ذاتي ويقلل من معدل تكوّن الرواسب، مما يُطيل دورات التشغيل ويُقلل من وتيرة الصيانة.

تُعدّ صفيحة المبادل الحراري المحرك الأساسي للإدارة الحرارية الصناعية، وليست مجرد مكون سلبي. يُحدد تصميم الصفيحة ومادتها ونوع تركيبها بشكل مباشر كفاءة العمليات وسلامتها وفعاليتها من حيث التكلفة. يُعد اختيار الصفيحة المناسبة أمرًا أساسيًا لتحسين أداء النظام وضمان موثوقيته على المدى الطويل.

التعليمات

كم مرة يجب تنظيف لوحات المبادل الحراري؟

يعتمد تواتر التنظيف على نوع السائل وظروف التشغيل. يراقب المشغلون انخفاض الضغط والأداء الحراري لتحديد جدول التنظيف الأمثل لنظامهم.

هل يمكن خلط أنواع مختلفة من الأطباق في وحدة واحدة؟

نعم، يمكن للمهندسين إنشاء حزمة ألواح مختلطة. يُحسّن هذا "الخلط الحراري" التوازن بين كفاءة نقل الحرارة وانخفاض الضغط لتطبيق مُحدد.

ما هو السبب الأكثر شيوعا لفشل اللوحة؟

يُعدّ التآكل وتدهور الحشية من أكثر أسباب الأعطال شيوعًا. يُعدّ اختيار المواد المناسبة، بناءً على توافق السوائل ودرجة حرارة التشغيل، أمرًا بالغ الأهمية لمنع الأعطال المبكرة.